DISTRIBUTEUR OFFICIEL DES IMPRIMANTES 3D CARBON®

Vous êtes intéressé par l’achat d’une imprimante 3D ?

Nous vous accompagnons vers la meilleure imprimante Carbon® en fonction de vos besoins

Imprimantes 3D Carbon®

Carbon® est une entreprise de technologie d’impression 3D qui permet aux entreprises à développer de meilleurs produits rapidement. L’imprimante 3D Carbon® utilise la technologie DLS™ (Digital Light Synthesis ™). Elle permet ainsi de produire des pièces pérennes aux caractéristique mécaniques surprenantes. Carbon® combine les meilleurs matériels, logiciels et services en fabrication additive afin de fournir un processus d’impression 3D fiable.

Digital Light Synthesis™

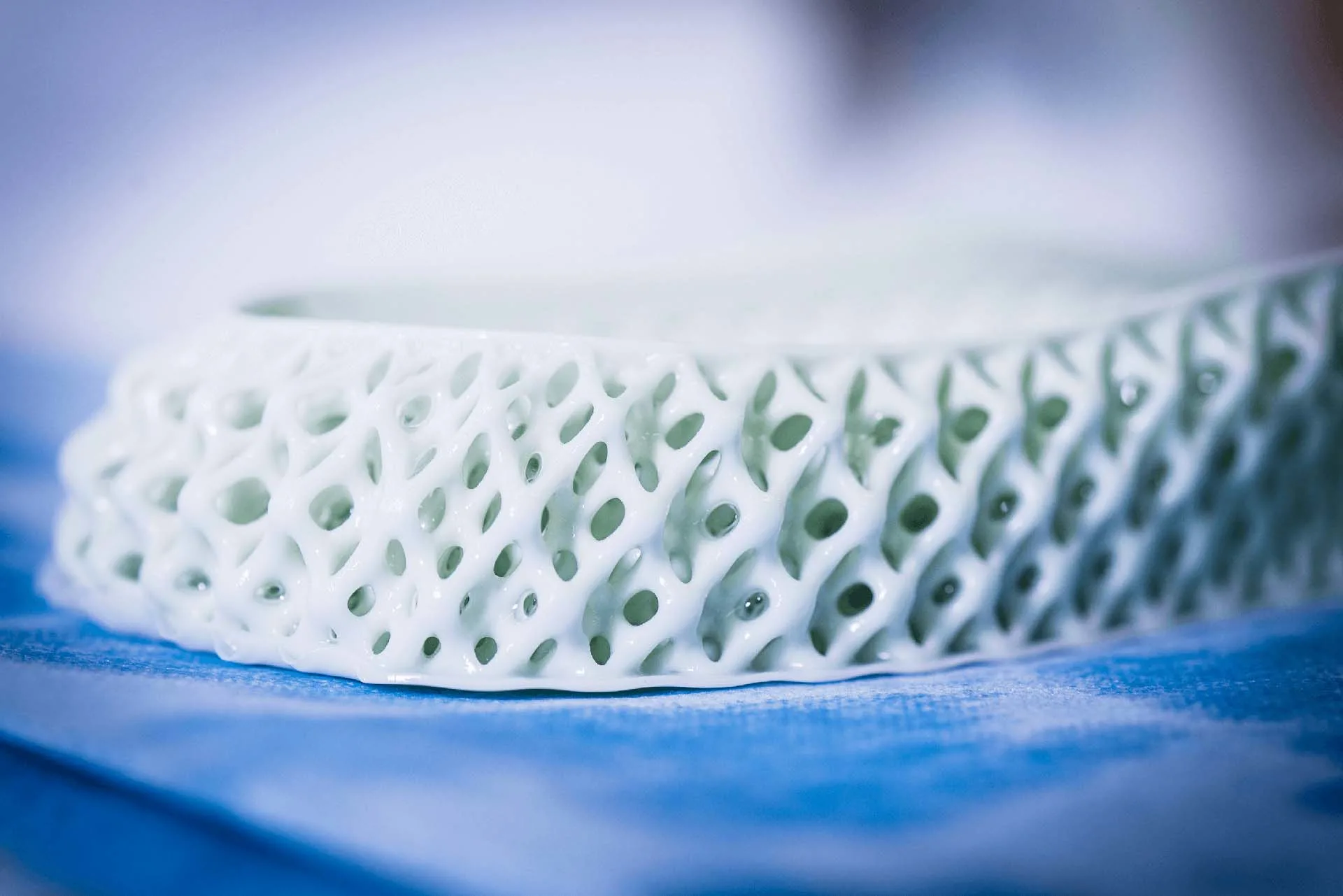

La méthode Carbon DLS™ est une technologie de pointe qui utilise la projection de lumière digitale, l’optique perméable à l’oxygène et les résines liquides programmables. Ces 3 facteurs vont permettre de produire des pièces uniques ayant des propriétés mécaniques d’exception, une résolution et une finition de qualité.

Le processus Carbon DLS™ permet aux ingénieurs et aux designers : d’itérer plus rapidement, de réaliser des projets avec moins de risques et de réinventer radicalement leurs produits en introduisant des pièces consolidées avec des géométries inimaginables et des réseaux programmables.

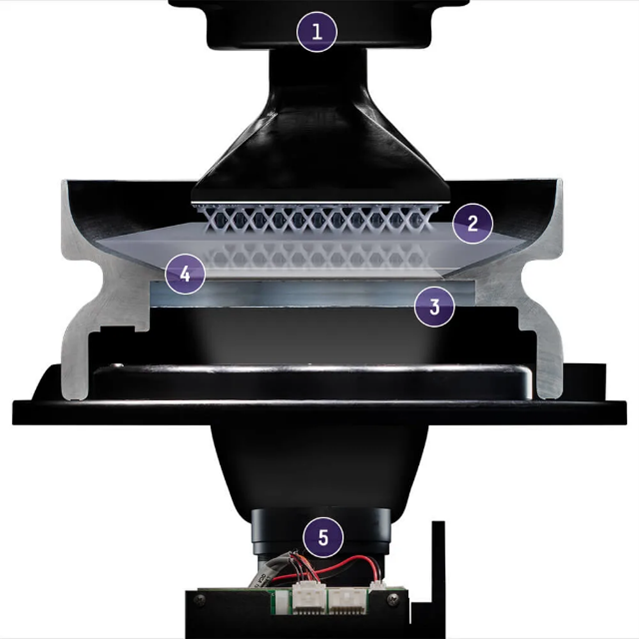

Le process

Le processus DLS™ est piloté par le Continuous Liquid Interface Production ™ (CLIP™), et les résines liquide programmable, une innovation de la marque Carbon®. CLIP utilise une projection de lumière numérique en combinaison avec une optique perméable à l’oxygène.

L’impression 3D réalisé avec des résines traditionnelles produit des pièces peu durables dans le temps. Ainsi, Carbon permet de produire des pièces à haute résolution avec des propriétés mécaniques de qualité.

1/ Plateforme de construction 2/ Résine 3/ Fenêtre perméable à l’oxygène 4/Dead zone 5/Moteur lumière

La lumière façonne la pièce

CLIP™ est un process photochimique qui durcit la résine plastique liquide en pièces solides à l’aide de la lumière ultraviolette. Il fonctionne en projetant de la lumière à travers une fenêtre perméable à l’oxygène dans un réservoir de résine durcissable aux UV. Au fur et à mesure qu’une séquence d’images UV est projetée, la pièce se solidifie et la plate-forme de construction s’élève.

La Dead Zone

Le cœur du processus CLIP est la « dead zone » – une interface liquide et fine de résine non polymérisée entre la fenêtre et la pièce en court d’impression. La lumière traverse la dead zone et polymérise la résine située au-dessus pour former une pièce solide, sans polymériser la pièce sur la fenêtre.

Avantages du DLS™

Développement Rapide

Les matériaux hors pair de Carbon et sa plateforme prête à la production vous permettent de prototyper et de produire sur la même plateforme, ce qui accélère le processus de développement des produits et réduit les risques.

Responsive design

Avec la technologie DLS™, laisser parler votre imagination. Trouvez la forme parfaite pour votre projet, et non celle qui correspond au moule.

Entièrement dense

Contrairement aux technologies

d’impression 3D par fusion sur lit de poudre, la technologie Carbon produit des pièces entièrement denses.

Consolidation des pièces

Contrairement aux technologies

d’impression 3D par fusion sur lit de poudre, la technologie Carbon produit des pièces entièrement denses.

Nouveau Design

Carbon DLS™ offre une bonne finition et un niveau de détail élevé. Améliorez vos pièces en appliquant des textures à des surfaces courbes avec le logiciel de Carbon.

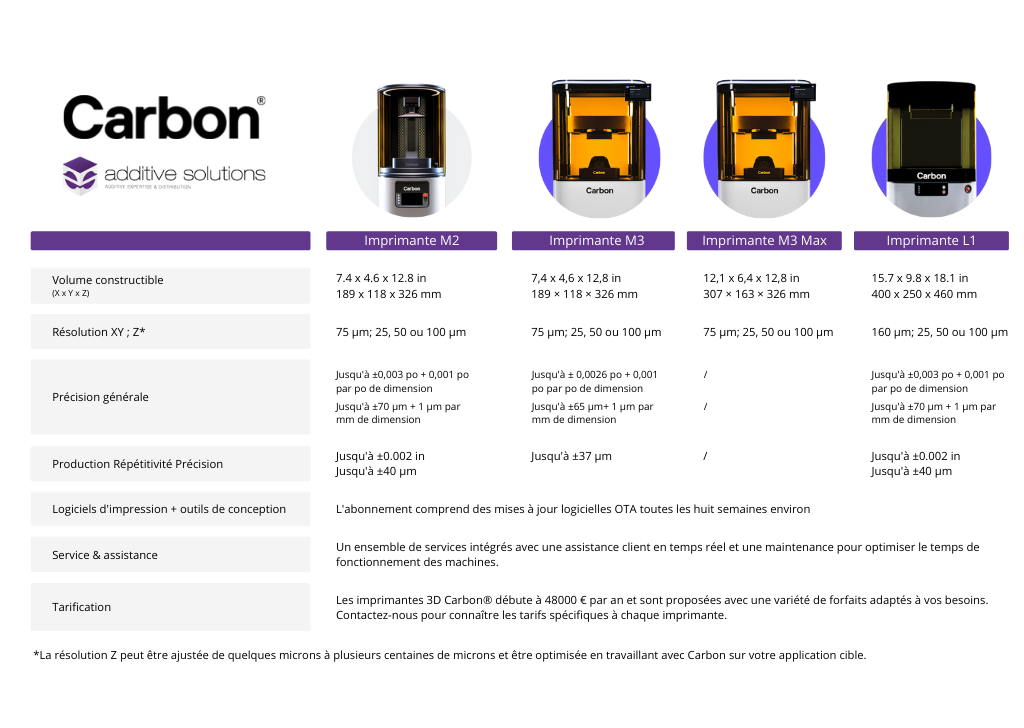

Découvrez votre imprimante 3D Carbon® pour vos besoins de production et votre budget

Abonnement Carbon®

Découvrez les avantages d’un abonnement pour une imprimante 3D

Nous ne vous offrons pas une machine d’impression 3D nous vous offrons tout un savoir-faire

Voir les abonnements